Ещё недавно обслуживание подшипников строилось по простому принципу: плановый график + опыт механика. Сегодня этот подход стремительно уступает место цифровым технологиям. Датчики, аналитика и алгоритмы меняют саму философию эксплуатации — от реактивного ремонта к управлению состоянием оборудования.

Разберём, как именно цифровизация трансформирует обслуживание подшипников, какие технологии уже работают и что это даёт бизнесу.

Традиционное обслуживание подшипников основано на:

регламентных интервалах замены;

визуальном осмотре;

ручных замерах вибрации;

реакции на отказ.

подшипники часто меняют слишком рано или слишком поздно;

скрытые дефекты не выявляются вовремя;

аварийные простои остаются неизбежными;

сложно прогнозировать ресурс.

📌 В условиях высокой стоимости простоя такой подход становится экономически неэффективным.

Цифровизация внедряет в подшипниковые узлы:

датчики;

системы сбора данных;

аналитические платформы;

алгоритмы прогнозирования.

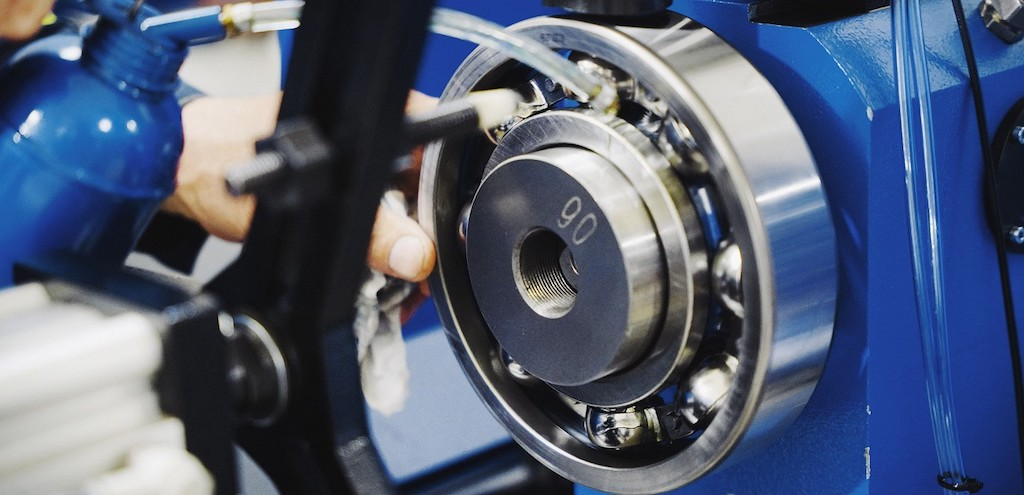

Подшипник превращается из пассивного элемента в активный источник данных.

Датчики постоянно отслеживают:

вибрации;

температуру;

скорость вращения;

аномальные режимы работы.

📌 Дефекты выявляются на ранней стадии, задолго до разрушения.

Алгоритмы анализируют тренды:

рост вибраций;

изменение спектра частот;

постепенный перегрев.

Это позволяет:

прогнозировать срок службы;

планировать замену заранее;

избегать аварийных остановок.

Данные с подшипников:

передаются по беспроводным каналам;

доступны в облаке;

анализируются централизованно.

📌 Один инженер может контролировать сотни узлов на разных объектах.

Создаются виртуальные модели подшипниковых узлов, которые:

учитывают реальные нагрузки;

моделируют износ;

помогают оптимизировать режимы работы.

📌 Это особенно важно для сложных и дорогих механизмов.

замена по календарю;

экстренный ремонт;

простой оборудования.

обслуживание по состоянию;

точное планирование;

минимальные простои;

продление ресурса узлов.

Внедрение цифровых решений даёт:

⬇ снижение аварийных простоев до 30–50 %;

⬇ сокращение затрат на обслуживание;

⬆ увеличение срока службы подшипников;

⬆ рост общей эффективности оборудования (OEE).

📌 Даже частичное внедрение окупается за 1–2 года на критичном оборудовании.

Ведущие бренды переходят от продажи изделий к продаже сервисных решений:

Schaeffler — OPTIME, SmartCheck;

SKF — Insight, Enlight AI;

NSK, NTN — системы для станков и приводов.

📌 Производитель становится партнёром по надёжности, а не просто поставщиком.

Несмотря на преимущества, цифровизация требует:

инвестиций в датчики и ПО;

интеграции с IT-системами;

обучения персонала;

корректной интерпретации данных.

📌 Без аналитики данные не имеют ценности.

В ближайшие годы ожидается:

массовое внедрение беспроводных датчиков;

развитие AI-диагностики;

автоматическое формирование заданий на обслуживание;

интеграция с ERP и MES-системами.

Подшипники станут частью единой цифровой экосистемы предприятия.

Цифровизация кардинально меняет обслуживание подшипников:

от интуиции → к данным;

от плановых замен → к прогнозированию;

от ремонта → к управлению ресурсом.

Для промышленности это означает меньше простоев, ниже затраты и выше надёжность оборудования.